Spis treści:

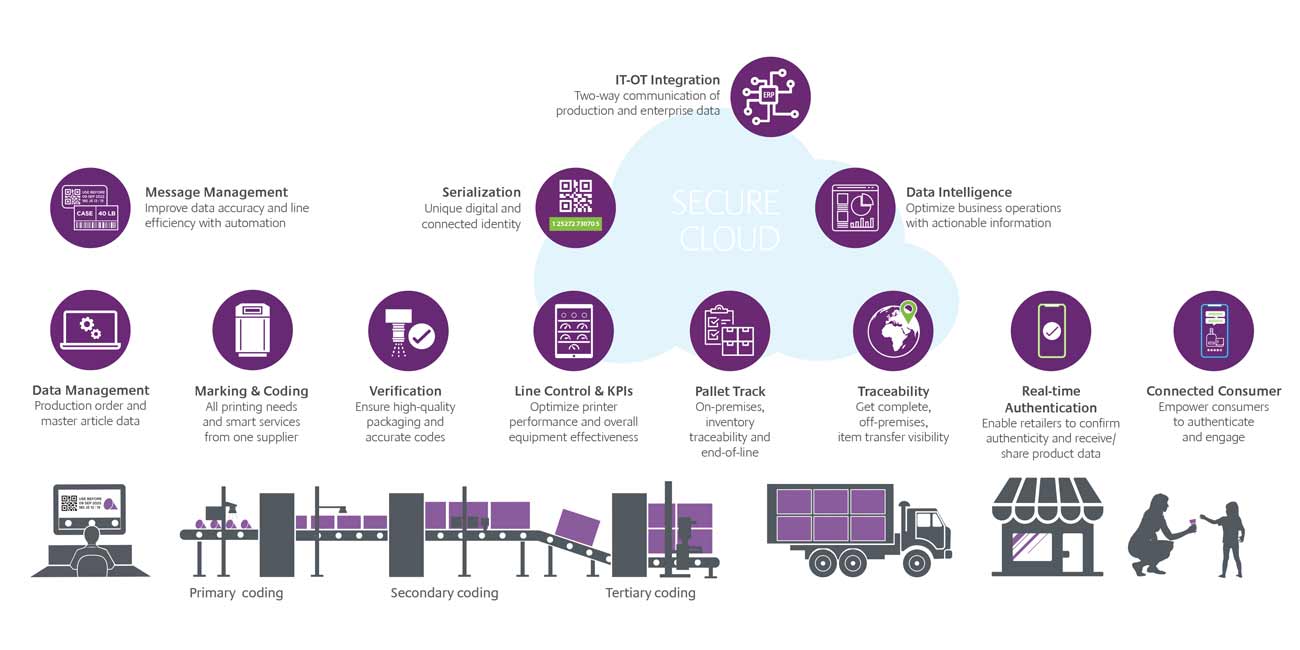

Markem-Imaje wprowadza na rynek 6 innowacyjnych rozwiązań w zakresie Packaging Intelligence, czyli ekonomicznej, łatwiejszej i skuteczniejszej digitalizacji łańcucha dostaw w przemyśle. Rozwiązania te pomagają maksymalizować zyskowność przedsiębiorstwa poprzez podniesienie efektywności, ograniczenie odpadów, zapewnienie zgodności z przepisami, a także zapewnienie skuteczniejszej ochrony oraz promocję marki klientów.

Współczesne procesy logistyczne

W erze cyfrowej transformacji producenci coraz częściej zmuszani są do zapewnienia większej przejrzystości procesów, aby szybciej realizować zwroty, śledzić ewentualne naruszenia, fałszerstwa produktu oraz skuteczniej zarządzać zapasami magazynowymi. Wzrasta również zapotrzebowanie na budowanie bliższych relacji z odbiorcami poprzez kanały marketingu cyfrowego, z wykorzystaniem specjalnie kodowanych opakowań. Rozwiązania oferowane przez firmę Markem-Imaje wspierają realizację tych zróżnicowanych celów w sposób skuteczny, prosty i ekonomiczny.

Digitalizacja procesów pakowania

Dla uzyskania maksymalnych korzyści z cyfrowej rewolucji, komunikacja w całym ciągu łańcucha produkcji i dystrybucji musi być skuteczna, a informacja precyzyjna zarówno na poziomie pojedynczego produktu, jak i opakowania zbiorczego czy palety.

Aby oszczędzić czas, zmniejszyć koszty oraz ograniczyć ewentualne ryzyko związane z digitalizacją operacji pakowania w izolacji od innych procesów, Markem-Imaje opracowało rozwiązania skalowalne, przeznaczone dla całego procesu pakowania, które mogą pomóc producentom w pełni wykorzystywać możliwości wynikające z cyfryzacji. Sześć opisanych niżej rozwiązań można wdrożyć zarówno w sposób ściśle zintegrowany, jak i całkowicie niezależnie.

Śledzenie produktu

System umożliwia stworzenie linii papilarnych produktu oraz agregację danych, dzięki czemu produkty są łatwo identyfikowane na poziomie jednostki opakowaniowej, opakowania zbiorczego czy palety. W ten sposób otrzymujemy niezawodny system dla dystrybutorów, sprzedawców i użytkowników. Ułatwia to nie tylko obsługę reklamacji i zwrotów, ale również wspiera zwalczanie fałszerstw czy dywersji.

Kody promocyjne

Rozwiązanie proponowane przez Markem-Imaje eliminuje konieczność stosowania bardzo drogich urządzeń kontrolnych i dodatkowego sprzętu oraz zamawiania specjalnych opakowań w trakcie prowadzenia kampanii promocyjnych. Unikalne kody są drukowane bezpośrednio na linii produkcyjnej na żądanie, nawet przy bardzo dużych wydajnościach.

Zarządzanie linią produkcyjną i danymi

Usługa zapewnia dokładność w zarządzaniu danymi, podniesienie wydajności linii dzięki manualnemu i automatycznemu procesowi przetwarzania danych, znakowaniu i kodowaniu łącznie z integracją z systemami ERP (Enterprise Resource Planning) i MES (Manufacturing Execution Systems).

Monitorowanie palet

Innowacyjna metoda Markem-Imaje umożliwia śledzenie palet poprzez automatyczne aplikowanie etykiet, zawierających dane generowane w czasie rzeczywistym, nie spowalniając procesu produkcyjnego. Wspomaga również proces identyfikacji i zapewnia zgodność ze standardami łańcucha dostaw i dystrybucji, minimalizując ryzyko grzywny, kar oraz zwrotów.

Integracja kodowania

Zastosowanie jednego z oferowanych rozwiązań zmniejsza ryzyko powtórzenia produkcji lub powstawania odpadów, poprzez wykrywanie błędów w kodowaniu w czasie rzeczywistym. Dzięki temu producenci mogą w porę podjąć działania zaradcze, zanim zbyt duże straty zostaną wygenerowane przez błędne kodowanie.

Integralność opakowania

Markem-Imaje proponuje również rozwiązanie, które ma pomóc w unikaniu strat, związanych ze stosowaniem wcześniej zadrukowanych opakowań. Technologia sprawdza, czy właściwe kody są drukowane na danym materiale w odpowiednim kierunku przesuwu materiału.

Skuteczne rozwiązanie Markem-Imaje

Powyższe rozwiązania bazują na innowacyjnym systemie Zarządzania Informacją CoLOS®, skutecznie redukując straty, oraz podnosząc efektywność oraz sprawność w monitorowaniu produktów. Efektywność systemu została potwierdzona w ponad 17000 instalacji w zakładach przemysłowych na całym świecie.