Spis treści:

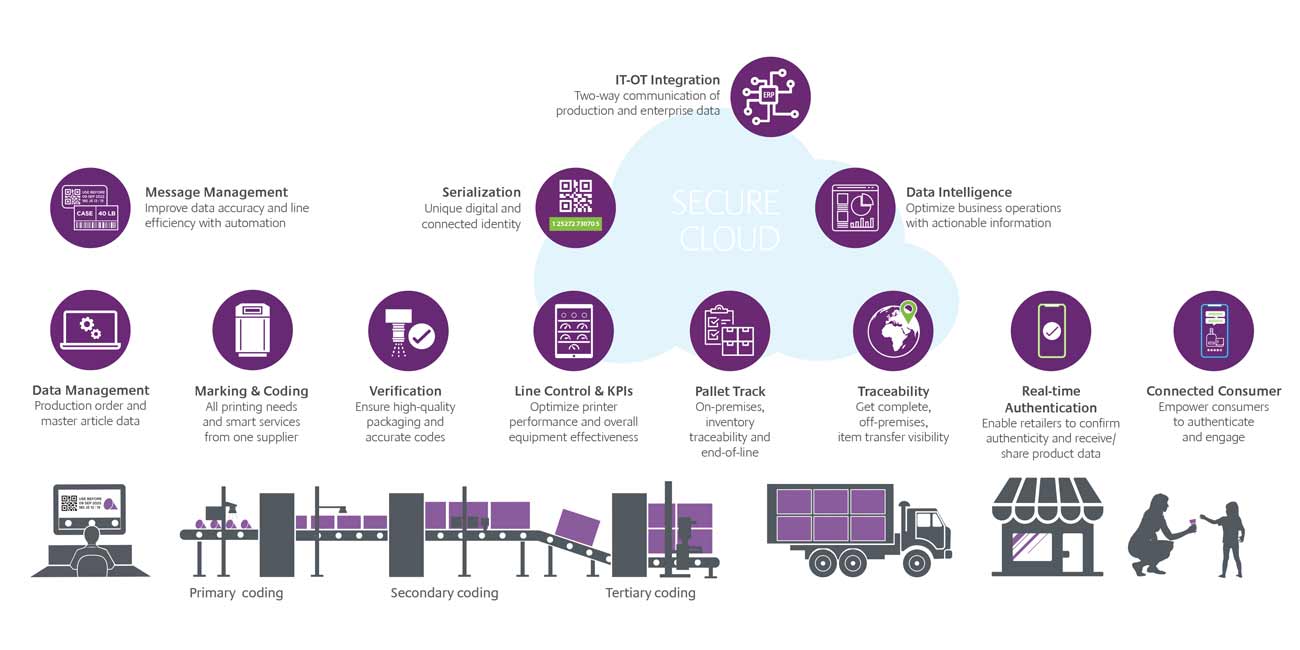

Systemy drukująco-etykietujące, często potocznie nazywane etykieciarkami, to urządzenia etykietujące składające się z modułu drukującego oraz aplikatora etykiet. Umożliwiają one producentom tworzenie i umieszczanie etykiet bezpośrednio na produktach i ich opakowaniach. Typy etykiet mogą się znacznie różnić i zawierać kody kreskowe, informacje o produkcie, dane służące śledzeniu produktów w łańcuchu dostaw, dane identyfikujące markę czy dane związane z serializacją.

Wybór aplikatora etykiet do rodzaju produkcji

Rozwiązania druku i etykietowania oferują szereg sposobów aplikacji etykiety dostosowanych do metod produkcji i etykietowanych produktów. Istotne jest, aby zrozumieć ich zalety i ograniczenia, aby upewnić się, że wybierasz ten sposób, który spełnia Twoje indywidualne wymagania.

Która z metod nakładania etykiety na opakowanie sprawdzi się w etykietowaniu Twoich produktów? Poniżej znajdziesz przewodnik, który pomoże Ci wybrać najbardziej odpowiednią metodę aplikacji etykiety dla Twojej produkcji.

Aplikator nadmuchowy (blow)

Aplikator z nadmuchem działa w ten sposób, że etykieta podawana jest z drukarki na kratkę próżniową, następnie zostaje nadmuchana przez strumień powietrza w pustą przestrzeń przed produktem, aby finalnie trafić na produkt.

Korzyści

Aplikatory z nadmuchem powietrza są bezkontaktowe (aplikator nie ma kontaktu z podłożem), a ze względu na brak ruchomych części mogą być niezwykle szybkie, przez co są idealnym rozwiązaniem dla branż z szybkimi liniami produkcyjnymi lub produktami o falistej powierzchni, takimi jak zgrzewki z napojami czy produktami kosmetycznymi. Dzięki temu, że jest to aplikator bezkontaktowy, nie ma ryzyka uszkodzenia opakowania, takiego jak folia termokurczliwa. Konstrukcja wymaga minimum czynności konserwacyjnych.

Ograniczenia

Ponieważ aplikator nadmuchowy wykorzystuje sprężone powietrze do wydmuchiwania etykiet w pustą przestrzeń, może zużywać znaczne jego ilości. Jeśli nie jest prawidłowo skonfigurowany, dokładność pozycjonowania etykiety staje się wyzwaniem. Nie jest on też najlepiej przystosowany do większych formatów etykiet. Ograniczeniem może być też dystans „wyrzutu” etykiety, ponieważ dalsze odległości powodują słabą jej przyczepność i dokładność umieszczenia na produkcie czy opakowaniu. Jakość etykiety może odgrywać dużą rolę w precyzji nakładania i ogólnej wydajności.

Aplikator dociskowo-nadmuchowy (tamp-blow)

Aplikator dociskowo-nadmuchowy to w zasadzie ta sama technologia co aplikator dociskowy, w której do przemieszczenia etykiety i bezpośredniego kontaktu z produktem używany jest elektryczny lub pneumatyczny siłownik liniowy. Jedyna różnica między nimi polega na tym, że w przypadku metody dociskowo-nadmuchowej aplikator wysuwa się, aby zbliżyć się do produktu jak najbliżej bez kontaktu i nadmuchuje etykietę powietrzem na powierzchnię produktu. Aplikatory nadmuchowe i dociskowo-nadmuchowe stosowane są do aplikacji etykiety od góry produktu lub z boku.

Korzyści

Podobnie jak w metodzie nadmuchowej, docisk i nadmuch może przyklejać etykiety do pofałdowanych powierzchni, przy czym dzięki temu, że etykieta zbliżana jest do produktu, może pokonać większą odległość niż w przypadku samego nadmuchu. Aplikator dociskowo-nadmuchowy nadaje się również do etykietowania tacek o niskich bokach, gdzie tacka lub produkt może znajdować się w pewnej odległości od aplikatora i blisko taśmy przenośnika. Takie zastosowania nadal muszą spełniać określone standardy, a zatem wymagają mniejszych etykiet szerokoformatowych, aby łatwo dostosować się do kształtu tacki, przy jednoczesnym uwzględnieniu konieczności umieszczenia wszystkich niezbędnych danych, do których zwykle należą kody kreskowe GS1 i inne dane produktu służące pełnej identyfikowalności.

Ograniczenia

Kluczową wadą aplikatora dociskowo-nadmuchowego jest to, że odległość aplikacji może ograniczać prędkość. Mimo że część cyklu aplikacji jest zastępowana szybkim nadmuchem, który umożliwia szybsze działanie niż standardowy aplikator dociskowy w tej samej aplikacji, uzyskanie wystarczającej siły powietrza, aby etykiety skutecznie przylegały do niektórych powierzchni, może być trudne.

Aplikator synchroniczny

Jak sama nazwa wskazuje, aplikator jest zsynchronizowany z prędkością produktu lub przenośnika.

Korzyści

Ponieważ ten typ aplikatora umożliwia nakładanie etykiet na produkt bezpośrednio po wyjściu z drukarki i odklejeniu od podkładu, jest ogólnie uważany za prostą metodę aplikacji. Umożliwia jedynie umieszczenie etykiet w kierunku ruchu produktu, przez co nadaje się do etykietowania z góry lub z boku opakowania produktu. Może obsłużyć szeroką gamę formatów etykiet i zazwyczaj wymaga niewielkiej regulacji przy zmianie rozmiaru etykiety.

Ograniczenia

Kluczową wadą jest to, że w przypadku produktów, które znajdują się na środku przenośnika lub z dala od jego krawędzi, aplikator synchroniczny nie jest w stanie łatwo do nich dotrzeć. Wymaga to dodatkowego pozycjonowania produktu, aby przesunąć go bliżej krawędzi transportera lub znacznego wydłużenia płytki oddzierającej (na którą wysuwana jest etykieta z drukarki).

Wprowadza to jednak bufor etykiet i ryzyko błędów etykietowania – zwłaszcza przy zmianie produkcji. W przypadku producentów, którzy posiadają szybsze linie produkcyjne, konieczne byłoby zmniejszenie prędkości produktu, aby zapewnić dobrą przyczepność etykiet, uniknąć braku etykiet lub ich marszczenia.

W większości przypadków aplikator synchroniczny wymusza drukowanie danych wzdłuż etykiety (względem wąskiej krawędzi prowadzącej), co może powodować pogorszenie jakości druku i zwiększone zużycie głowicy drukującej. Podnosi to ryzyko błędów odczytu kodów kreskowych i zwiększa koszty inwestycji.

Aplikator nasuwający (wipe)

Aplikator nasuwający pobiera etykietę z drukarki i nakłada ją na stopę etykietującą umieszczoną na obrotowym ramieniu. Nadaje się do wielu zastosowań, gdzie wymagane jest etykietowanie z jednej lub dwóch stron, na przykład z frontu, z tyłu, z frontu i boku, w tym do etykietowania narożnego.

Korzyści

Elastyczność jest kluczową zaletą aplikatora nasuwającego, ponieważ obsługuje szereg wariantów etykietowania. Daje możliwość dotarcia do miejsc niedostępnych dla innych aplikatorów, umożliwiając etykietowanie opakowań z przodu, z tyłu oraz z boku, a w niektórych przypadkach również etykietowanie narożne. Można go również łatwo zmienić, aby spełnić nowe wymagania aplikacji lub dostosować go do zmian w produkcji. Aplikator nasuwający sprawdza się w przypadku etykietowania produktów zapakowanych w folię termokurczliwą, które wymagają nałożenia etykiety z przodu lub gdy producent nie ma możliwości obrócenia produktu ze względu na prędkość lub z uwagi na inne ograniczenia, jak grafika dekoracyjna.

Ograniczenia

Fakt, że w działaniu wykorzystuje powietrze i elementy mechaniczne, sprawia, że aplikator typu wipe doskonale nadaje się do zastosowań o mniejszej prędkości. W wielu przypadkach nie można go wykorzystać do obsługi wielu rozmiarów etykiet bez interwencji mechanicznej. Dedykowany jest do etykietowania powierzchni płaskich.

Aplikator Flex SE

Przeznaczony jest do etykietowania z dużą prędkością opakowań od frontu, z boku lub – zgodnie z rekomendacją GS1-128 – na dwóch sąsiadujących bokach. W odróżnieniu od aplikatora nasuwającego (typu wipe), nadaje się do etykietowania również falistych bądź nierównych powierzchni. Obrotowa i unikalna, ale zgodna ze standardami, stopa etykietująca aplikatora zapewnia maksymalną przyczepność etykiety bez potrzeby dodatkowego powietrza, zwykle wykorzystywanego w podobnych rozwiązaniach.

Korzyści

Aplikator Flex SE eliminuje konieczność obracania kartonów i zgrzewek. Pozwala w szybki sposób etykietować opakowania (do 90 paczek/min etykietowanych z przodu), doskonale sprawdzi się tam, gdzie kartony czy zgrzewki jadą na przesuwniku w bliskiej odległości między sobą (min. 250 mm przy zachowaniu maksymalnej prędkości), co eliminuje konieczność separacji opakowań i kosztownych przeróbek linii. Wykazuje dużą elastyczność w montażu na linii produkcyjnej.

Ograniczenia

Ze względu na zastosowane rozwiązania i możliwość osiągnięcia bezkompromisowych wydajności etykietowania od frontu, aplikator typu Flex SE plasuje się w rozwiązaniach wyższej klasy cenowej. Z tego powodu jest to rozwiązanie szczególnie przeznaczone dla linii pakujących o bardzo dużych wydajnościach, między innymi w przemyśle napojowym i spożywczym.

Jaki system etykietujący wybrać? Drukowanie i nakładanie etykiet jest ważnym elementem w produkcji i dokonanie wyboru najlepszego aplikatora wymaga starannego rozważenia kwestii związanych z opakowaniem i parametrami linii produkcyjnej. Markem-Imaje zapewnia szeroką gamę aplikatorów dla różnych rozmiarów produktów i typów opakowań, minimalizując potrzebę zmian linii i kosztownych modyfikacji. Systemy drukująco-etykietujące Markem-Imaje mają udokumentowaną historię zwiększania czasu pracy bez przestojów. Zobacz rozwiązania do etykietowania palet Markem-Imaje!

Tekst powstał na podstawie materiału zamieszczonego na blogu Markem-Imaje autorstwa Mika Kirka, specjalisty Markem-Imaje w zakresie systemów drukująco-etykietujących.